一种环保型毛毡的制作方法

本发明涉及毛毡,特别涉及一种环保型毛毡。

背景技术:

1、随着科技的发展人类对地球环境的破坏也在与日俱增,为了保护地球环境,越来越多的研发人员投入,环保行业也在飞速发展,在近代史中,人类对pet材料的利用量是与日俱增的,尤其是在刚开始发现并使用pet材料的阶段,因为环保意识的不足,对环境造成了不可逆的伤害,日常生活中有大量的制品,例如:衣物、塑料制品等均采用了大量的pet材料,如何有效地且环保地对废旧材料进行回收再利用就成了必须解决的问题。

2、且随着人们对生活质量的需求在与日俱增,所以越来越多的家具制品需要使用一些隔离板、屋内开始大量采用毛毡进行铺设、在汽车内饰领域对毛毡的需求也在与日俱增,所以出现了大量需要使用方格毛毡的领域,传统的毛毡是利用pvc纤维或动植物纤维编织的,pvc环保性、热敏感,容易尺寸不稳定,动植物纤维的地毯底部大多采用沥青复合材料,但是随着环保要求的提高,也需要一种材料和工艺代替传统的毛毡编织材料。

3、综上所述,如何将pet材料无害化地回收并制造成为家装、汽车、墙面装修、家具等领域可以使用的毛毡就显得有一定的可行性,因此,本领域技术人员提供了一种环保型毛毡,以解决上述背景技术中提出的问题。

技术实现思路

1、本发明的目的是提供一种环保型毛毡,以解决上述现有技术存在的问题。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

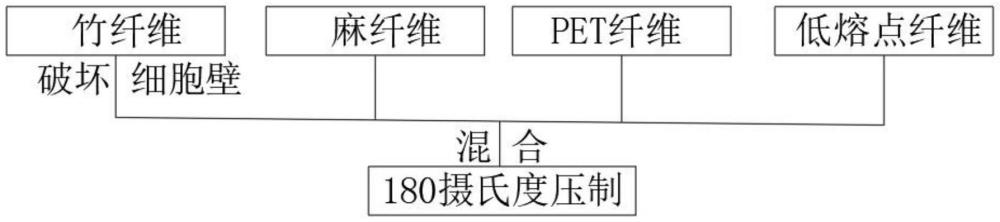

3、一种环保型毛毡,包括底毡和面层,所述底毡与所述面层粘接固定,所述面层由多股丝线绞合编织成型,所述面层与所述底毡在180-200摄氏度压制黏合,所述底毡的材质为:竹纤维、麻纤维、pet纤维和低熔点纤维复合成型。

4、通过采用上述技术方案,pet纤维和麻纤维可以采用废旧衣物、水瓶等塑料和棉质衣物回收的物料二次料进行生产加工,因为是用于制作毛毡底层的,所以对颜色的要求不高,通过该方式代替传统工艺中必须使用的原生料可以大大的提高材料的环保性能,其中竹纤维本身就属于可再生原材料,且通过竹纤维的呼吸的特性可以降低材料中的异味,由于材料中增加了低熔点纤维对竹纤维、麻纤维和pet纤维进行黏合,所以不需要使用含醛的黏合剂,增加的材料的环保性。

5、在进一步的实施例中,所述竹纤维以重量份计数为1-3份,所述麻纤维以重量份计数为40-50份,所述pet纤维以重量份计数为1-3份,所述低熔点纤维以重量份计数为30-40份。

6、在进一步的实施例中,所述竹纤维以重量份计数为80-90份,所述麻纤维以重量份计数为1-2份,所述pet纤维以重量份计数为0.1-0.5份,所述低熔点纤维以重量份计数为0.1-0.5份,所述底毡中还掺杂有7-8.8份的黏合剂,所述黏合剂为玉米淀粉、氧化石墨烯、淀粉酶、瓜尔胶、硅藻土、竹原纤维、β-环糊精和水组成的无醛胶黏剂。

7、在进一步的实施例中,所述竹纤维需要经过以下处理:步骤s1、使用酸溶液浸泡2-4小时,并在浸泡过程中循环搅拌;

8、步骤s2、漂洗去色,通过漂洗的方式将细胞色素去除;

9、步骤s3、牵拉锻打,通过梳齿滚轮对去色后的竹纤维进行牵拉,将竹纤维控制在长度1cm-5cm。

10、在进一步的实施例中,所述麻纤维与低熔点纤维按照15:1-20:1的比例混合掺杂,所述pet限位随机掺入麻纤维中。

11、在进一步的实施例中,所述竹纤维需要经过以下步骤处理:步骤p1、破碎原材料,将原材料通过滚压的方式进行碾压破碎;

12、步骤p2、锻打,将破碎的原材料进行锻打,破坏纤维连接;

13、步骤p3、切割,将锻打的纤维进行梳理然后随机距离切割成长度不一致的纤维,避免出现较长的竹纤维;

14、步骤p4、蓬松,将切割后的纤维干燥蓬松;

15、步骤p5、喷淋柔滑,将黏合剂混入水中均匀地喷淋在干燥蓬松后的纤维中,并保持90%的湿度,在温度为10-20摄氏度的环境下放置2-4小时。

16、在进一步的实施例中,所述面层由多股pet丝线绞合编织成型。

17、在进一步的实施例中,所述面层由pvc材料组成。

18、在进一步的实施例中,所述面层由耐磨结晶材料多层涂覆成型。

19、综上所述,本发明具有以下有益效果:

20、1.通过pet纤维和麻纤维可以采用废旧衣物、水瓶等塑料和棉质衣物回收的物料二次料进行生产加工,因为是用于制作毛毡底层的,所以对颜色的要求不高,通过该方式代替传统工艺中必须使用的原生料可以大大的提高材料的环保性能,其中竹纤维本身就属于可再生原材料,且通过竹纤维的呼吸的特性可以降低材料中的异味,由于材料中增加了低熔点纤维对竹纤维、麻纤维和pet纤维进行黏合,所以不需要使用含醛的黏合剂,增加的材料的环保性的效果。

技术特征:

1.一种环保型毛毡,其特征在于:包括底毡和面层,所述底毡与所述面层粘接固定,所述面层由多股丝线绞合编织成型,所述面层与所述底毡在180-200摄氏度压制黏合,所述底毡的材质为:竹纤维、麻纤维、pet纤维和低熔点纤维复合成型。

2.根据权利要求1所述的一种环保型毛毡,其特征在于:所述竹纤维以重量份计数为1-3份,所述麻纤维以重量份计数为40-50份,所述pet纤维以重量份计数为1-3份,所述低熔点纤维以重量份计数为30-40份。

3.根据权利要求1所述的一种环保型毛毡,其特征在于:所述竹纤维以重量份计数为80-90份,所述麻纤维以重量份计数为1-2份,所述pet纤维以重量份计数为0.1-0.5份,所述低熔点纤维以重量份计数为0.1-0.5份,所述底毡中还掺杂有7-8.8份的黏合剂,所述黏合剂为玉米淀粉、氧化石墨烯、淀粉酶、瓜尔胶、硅藻土、竹原纤维、β-环糊精和水组成的无醛胶黏剂。

4.根据权利要求2所述的一种环保型毛毡,其特征在于:所述竹纤维需要经过以下处理:步骤s1、使用酸溶液浸泡2-4小时,并在浸泡过程中循环搅拌;

5.根据权利要求2所述的一种环保型毛毡,其特征在于:所述麻纤维与低熔点纤维按照1.5:1-2:1的比例混合掺杂,所述pet限位随机掺入麻纤维中。

6.根据权利要求3所述的一种环保型毛毡,其特征在于:所述竹纤维需要经过以下步骤处理:步骤p1、破碎原材料,将原材料通过滚压的方式进行碾压破碎;

7.根据权利要求1所述的一种环保型毛毡,其特征在于:所述面层由多股pet丝线绞合编织成型。

8.根据权利要求1所述的一种环保型毛毡,其特征在于:所述面层由pvc材料组成。

9.根据权利要求1所述的一种环保型毛毡,其特征在于:所述面层由耐磨结晶材料多层涂覆成型。

技术总结

本发明涉及毛毡技术领域,特别涉及一种环保型毛毡,包括底毡和面层,底毡与面层粘接固定,面层由多股丝线绞合编织成型,面层与底毡在180‑200摄氏度压制黏合,底毡的材质为:竹纤维、麻纤维、PET纤维和低熔点纤维复合成型。采用上述方案,PET纤维和麻纤维可以采用废旧衣物、水瓶等塑料和棉质衣物回收的物料二次料进行生产加工,因为是用于制作毛毡底层的,所以对颜色的要求不高,该方式代替传统工艺中必须使用的原生料可以大大的提高材料的环保性能,其中竹纤维本身就属于可再生原材料,且通过竹纤维的呼吸的特性可以降低材料中的异味,由于材料中增加了低熔点纤维对竹纤维、麻纤维和PET纤维进行黏合,所以不需要使用含醛的黏合剂,增加的材料的环保性。

技术研发人员:成雨秋,罗力,傅双亭

受保护的技术使用者:上海佳声毡业有限责任公司

技术研发日:

技术公布日:2024/9/2

技术研发人员:成雨秋,罗力,傅双亭

技术所有人:上海佳声毡业有限责任公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除