复合材料夹层结构及其制备方法与流程

本发明涉及航空复合材料制造,更具体地说,涉及一种复合材料夹层结构及其制备方法。

背景技术:

1、复合材料由于其高比强度,高比刚度、可设计性强、抗疲劳断裂性能好、耐腐蚀、尺寸稳定性好以及便于大面积整体成型的特点,已成为当代最主要的航空结构材料之一。蜂窝夹层结构复合材料是目前所知的最节省材料、具有最大的强度重量比的一种结构性材料。与实心材料相比,蜂窝夹层结构复合材料使用的有效材料仅为被替代材料的1%~5%。因此在航空工业发达国家,蜂窝夹层结构复合材料己大量应用于飞机的主、次承力结构,如机身、尾翼和方向舵等部位。

2、随着复合材料夹层结构设计及制造技术的发展,复合材料夹层结构型面越来越复杂,夹层结构外面板材料也日趋多样化。但是夹层结构外面板材料的物理特性差异,以及复杂的夹层结构外形,带来了复合材料夹层结构不可避免的变形。如夹层结构外面板一侧采用碳纤维面板,一侧采用玻璃纤维面板,两种面板在夹层结构胶接过程中由于热膨胀系数的巨大差异导致整个夹层结构存在较大的变形和内应力,有时这种内应力甚至会造成夹层结构芯材与外面板的脱粘。目前尚无简便且有效地复合材料夹层结构变形控制手段,如何发明一种可设计性强、操作简单、效率高,在不改变夹层结构的情况下,能有效降低复合材料夹层结构整体变形的方法,目前还是一个难题。

技术实现思路

1、(一)要解决的技术问题

2、本发明要解决的技术问题是现有的异种材料夹层结构在胶接过程中,由于热膨胀系数的巨大差异导致整个夹层结构存在较大的变形和内应力,有时这种内应力甚至会造成夹层结构芯材与外面板的脱粘。

3、(二)技术方案

4、为实现上述目的,本发明采用的技术方案是:

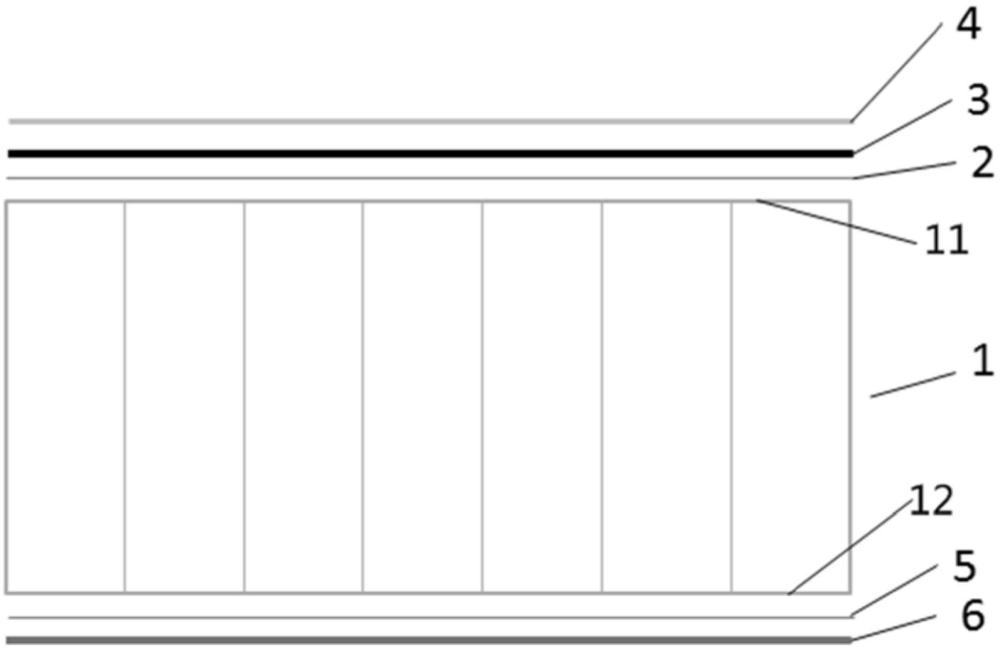

5、本发明提供一种复合材料夹层结构,包括芯材、第一面板、第二面板以及变形补偿层;第一面板连接于所述芯材的第一侧;第二面板连接于所述芯材的第二侧,所述第一侧与所述第二侧相对设置;变形补偿层连接于所述第二面板背离所述芯材的一侧;其中,所述第一面板的热膨胀系数大于所述第二面板的热膨胀系数,所述变形补偿层的热膨胀系数不小于所述第一面板的热膨胀系数。

6、优选地,所述变形补偿层由多层树脂基预浸料在所述第二面板的外表面铺叠成型。

7、优选地,当所述第二面板的厚度不大于3mm时,所述树脂基预浸料的层数为1-4层;当所述第二面板的厚度大于3mm时,所述树脂基预浸料的层数为4~2n层,其中,n为所述第二面板的厚度,厚度的单位为毫米。

8、优选地,所述树脂基预浸料为全铺层或局部插层,所述树脂基预浸料的形状为网格状、条纹状或放射状。

9、优选地,还包括第一胶膜,所述第一胶膜胶接连接所述芯材与所述第一面板。

10、优选地,还包括第二胶膜,所述第二胶膜胶接连接所述芯材与所述第二面板。

11、优选地,所述第一面板为第一材料,所述第二面板为第二材料,所述第一材料与所述第二材料不同。

12、优选地,所述芯材为蜂窝板、泡沫芯材或点阵结构。

13、第二方面,本发明还提供一种上述技术方案中任一种所述的复合材料夹层结构的制备方法,包括以下步骤:

14、将第一面板、芯材、第二面板以及变形补偿层依次层叠设置,然后一体共固化成型;

15、或者,将所述第一面板、所述芯材以及所述第二面板一体共固化成型,然后再在所述第二面板背离所述芯材的一侧铺叠成型所述变形补偿层。

16、优选地,制备方法还包括以下步骤:对所述变形补偿层进行局部打磨去除。

17、(三)有益效果

18、本发明的上述技术方案至少具有如下优点:

19、在本发明中,第一面板的热膨胀系数大于第二面板的热膨胀系数,通过在热膨胀系数较小的第二面板背离第一面板的一侧连接变形补偿层,变形补偿层选用较大热膨胀系数的材料制备而成,在胶接过程中,由于变形补偿层受热膨胀的尺寸更大,能够将补偿第一面板与第二面板之间的热膨胀差异,进而可以有效抑制复合材料夹层结构的变形。变形补偿层采用预浸料与第二面板共固化成型,可以根据需要设计铺层层数、角度和形状,达到变形控制的目的。本发明提供的复合材料夹层结构的制备方法,其可设计性强、操作简单、效率高,在不改变夹层结构的情况下,能有效降低复合材料夹层结构的整体变形。

技术特征:

1.一种复合材料夹层结构,其特征在于,包括:

2.如权利要求1所述的复合材料夹层结构,其特征在于,所述变形补偿层由多层树脂基预浸料在所述第二面板的外表面铺叠成型。

3.如权利要求2所述的复合材料夹层结构,其特征在于,当所述第二面板的厚度不大于3mm时,所述树脂基预浸料的层数为1-4层;当所述第二面板的厚度大于3mm时,所述树脂基预浸料的层数为4~2n层,其中,n为所述第二面板的厚度,厚度的单位为毫米。

4.如权利要求2所述的复合材料夹层结构,其特征在于,所述树脂基预浸料为全铺层或局部插层,所述树脂基预浸料的形状为网格状、条纹状或放射状。

5.如权利要求1所述的复合材料夹层结构,其特征在于,还包括第一胶膜,所述第一胶膜胶接连接所述芯材与所述第一面板。

6.如权利要求1所述的复合材料夹层结构,其特征在于,还包括第二胶膜,所述第二胶膜胶接连接所述芯材与所述第二面板。

7.如权利要求1所述的复合材料夹层结构,其特征在于,所述第一面板为第一材料,所述第二面板为第二材料,所述第一材料与所述第二材料不同。

8.如权利要求1所述的复合材料夹层结构,其特征在于,所述芯材为蜂窝板、泡沫芯材或点阵结构。

9.一种如权利要求1-8任一项所述的复合材料夹层结构的制备方法,其特征在于,包括以下步骤:

10.如权利要求9所述的制备方法,其特征在于,还包括以下步骤:对所述变形补偿层进行局部打磨去除。

技术总结

本发明提供了一种复合材料夹层结构及其制备方法,包括芯材、第一面板、第二面板以及变形补偿层;第一面板连接于芯材的第一侧;第二面板连接于芯材的第二侧,第一侧与第二侧相对设置;变形补偿层连接于第二面板背离芯材的一侧;其中,第一面板的热膨胀系数大于第二面板的热膨胀系数,变形补偿层的热膨胀系数不小于第一面板的热膨胀系数。本发明的可设计性强、操作简单、效率高,能在不改变夹层结构的情况下,有效降低复合材料夹层结构的整体变形。

技术研发人员:袁超,荀国立

受保护的技术使用者:中国航空制造技术研究院

技术研发日:

技术公布日:2024/9/2

技术研发人员:袁超,荀国立

技术所有人:中国航空制造技术研究院

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除