一种底卸式矿车用曲轨卸载装置的制作方法

本发明属于矿车卸矿,具体是一种底卸式矿车用曲轨卸载装置。

背景技术:

1、矿产资源在采矿、冶金、建筑、能源、化工、机械制造、电子等行业有着广泛的应用,通过侧卸式矿车或底卸式矿车将矿山、矿井采掘的矿料运输并卸载至卸载站。

2、相关技术中,底卸式矿车卸载站通过设置曲轨,在卸载站出入口处设置驱动装置,可以控制矿车平稳通过卸载站,方便矿车连续快速地卸载矿石,提高了运输以及卸矿的效率,但是底卸式矿车在卸载过程中卸载厢与曲轨接触会产生较大的冲击力,托轮上的矿车因冲击力可能会对行径路线产生偏离,存在巨大的安全隐患,另外,矿料卸载完成后,矿车驶离曲轨的过程中,卸载厢底部前轴的车轮与铁轨会发生碰撞,长期运行过程中会导致铁轨磨损严重,需定期停工对铁轨进行维护,增加了维护成本,降低了卸矿效率。

技术实现思路

1、本发明的目的在于提供一种底卸式矿车用曲轨卸载装置,以解决上述背景技术中提出的问题和缺陷的至少一个方面。

2、具体如下,本发明公开了一种底卸式矿车用曲轨卸载装置,包括:

3、矿车以及两侧铁轨,所述矿车设置有若干车厢,所述车厢底部设置有卸载厢,所述卸载厢与所述车厢底部前端铰接,所述卸载厢底盘后轴两侧车轮之间设置有卸载轮;

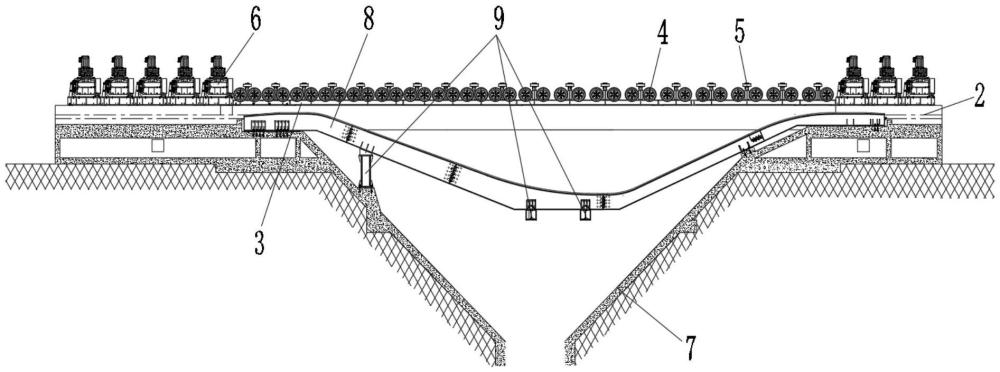

4、两侧所述铁轨外侧分别设置有钢箱梁,所述钢箱梁上设置有若干组托轮,若干组所述托轮之间均设置有定位轮;

5、所述钢箱梁的两端均设置有驱动装置,所述驱动装置一侧设置有橡胶轮胎,所述橡胶轮胎与所述矿车车身抵接;

6、所述钢箱梁底部设置有卸矿坑,所述卸矿坑顶部与钢箱梁底部之间且沿所述钢箱梁长度设置有曲轨。

7、该底卸式矿车用曲轨卸载装置利用驱动装置通过橡胶轮胎与矿车两侧车身抵接并产生正压力,将矿车运送到曲轨的起始处,此时,矿车脱离铁轨,通过车厢底部卸载厢的底盘上的卸载轮与曲轨进行接轨,并且由于矿车有若干节车厢,行驶至曲轨段的若干车厢由卸载轮与曲轨接轨,未行驶至曲轨段的若干车厢仍然处于铁轨上,而卸载完成的矿车前部若干车厢驶离曲轨段并重新与铁轨接轨,尾部若干车厢则缓慢进入曲轨段,由卸载轮与曲轨接轨,并且脱离铁轨后的矿车通过钢箱梁上的托轮与矿车翼板下方两侧接触,将矿车托住,始终保持矿车平衡;同时,矿车若偏离轨道,矿车车身则会触碰其中一侧钢箱梁上的定位轮,对偏离轨道的矿车进行纠偏,使矿车保持直线运行,消除了矿车偏离轨道后存在的安全隐患,保证矿车在卸矿过程中的稳定运行轨迹。

8、矿车进入曲轨段受曲轨坡度的影响,矿车底部的卸载厢因自身重力与矿车通过铰接处进行分离,并开始倾斜且逐渐增大分离角度进行卸矿,此时矿车脱离铁轨,由卸载轮与曲轨进行接轨,当卸载轮行驶至曲轨的最低点处时,卸载厢与车厢的分离角度到达最大,卸载厢内的矿料被完全卸载至卸矿坑;此时卸载厢缓慢向曲轨段的出口继续行驶,并逐渐缩小与车厢的分离角度,当卸载厢驶离曲轨段后,卸载厢与车厢通过铰接处合拢,并处于同一水平线,此时卸载厢底部的车轮再次与铁轨接轨,若干车厢以及卸载厢重复该运动,直至所有卸载厢的矿料卸载完毕。

9、本发明的底卸式矿车用曲轨卸载装置通过设置曲轨,并将卸载厢与车厢底部铰接设置,使卸载厢因自重通过铰接处与车厢后端分离并倾斜,使得矿料被倾倒至卸矿坑,同时,结合驱动装置、托轮以及定位轮,使矿车可以在不同工况下顺利对矿料进行卸载,并保持矿车的稳定运行轨迹,确保卸矿过程的稳定性和安全性,同时提高了矿车利用率,可以快速卸矿后往返矿井,提高了矿料的运输效率。

10、作为本发明更进一步的方案:所述曲轨设置有第一曲段、第二曲段、第三曲段、第四曲段以及第五曲段,所述第一曲段、第二曲段以及第三曲段底部分别设置有支撑部。

11、由于满载矿料的卸载厢重量大,卸载厢进入曲轨段时,对曲轨的冲击载荷较大,因此在第一曲段、第二曲段以及第三曲段底部分别设置支撑部,加强曲轨的刚性,使卸载厢在卸矿过程中保持稳定的运行轨迹和运行姿态,提高卸矿的稳定性。

12、作为本发明更进一步的方案:所述第一曲段、第二曲段、第三曲段、第四曲段以及第五曲段上均设置有耐磨板。

13、通过在第一曲段、第二曲段、第三曲段、第四曲段以及第五曲段上均设置耐磨板,卸载厢在倾斜卸料时,卸料产生的力以及矿料自身的重量对曲轨产生较大的冲击载荷,因此设置耐磨板可以避免曲轨受到冲击产生损坏或变形,延长了曲轨的使用寿命。

14、作为本发明更进一步的方案:所述第一曲段、第二曲段以及第三曲段的耐磨板采用螺栓方式连接,所述第四曲段以及第五曲段的耐磨板采用整体焊接的方式连接。

15、由于卸载厢在前三曲段的卸矿量大,因此第一曲段、第二曲段以及第三曲段上的耐磨板所承受的矿料冲击载荷较大,故采用螺栓连接方式固定耐磨板,而第四曲段以及第五曲段所承受的矿料冲击载荷较小,故采用焊接方式固定耐磨板,使曲轨更加坚固和稳定,避免曲轨受到冲击产生损坏或变形,提高了曲轨的稳固性和耐用性。

16、作为本发明更进一步的方案:所述第一曲段、第二曲段以及第三曲段的耐磨板底部分别设置有矩形凸台。

17、通过在第一曲段、第二曲段以及第三曲段的耐磨板底部分别设置矩形凸台,可以为前三曲段的耐磨板提供更大的支撑,有效地帮助前三曲段上的耐磨板分散和抵御来自卸载过程中的冲击载荷,进一步提高曲轨的稳固性和耐用性,延长了曲轨的使用寿命。

18、作为本发明更进一步的方案:所述第五曲段一端设置有弯折部,所述弯折部的长度为1m-1.2m,所述弯折部的水平夹角为5°-10°。

19、当卸载厢在卸矿完成后并驶离曲轨时,卸载厢与车厢的分离角度逐渐缩小,因此在第五曲段一端设置有弯折部,弯折部的长度为1m-1.2m,弯折部的水平夹角为5°-10°,增大卸载厢尾部的抬起角度,避免在卸载厢与车厢合拢过程中,卸载厢底部前轴的车轮与铁轨发生碰撞,导致铁轨严重磨损,使得有效减少卸载厢前轴的车轮与铁轨的磨损,降低了前轴的车轮与铁轨的维修成本,提高了卸矿的工作连续性及卸矿效率。

20、作为本发明更进一步的方案:所述钢箱梁重载段的若干组相邻托轮的间距小于所述钢箱梁轻载段的若干组相邻托轮的间距。

21、由于钢箱梁重载段的若干组相邻托轮的间距小于钢箱梁轻载段的若干组相邻托轮的间距,当满载矿料的卸载厢进入曲轨段时,矿车脱离铁轨,车厢以及卸载厢的重量需依靠托轮承载,该段属于钢箱梁的重载段,通过在钢箱梁的两侧密集设置若干组托轮,拖住车厢底部两侧的翼板,可以有效分散托轮对钢箱梁的压力,增加了托轮在横向受力时的支撑面积,提高了钢箱梁的承载能力和稳定性,使矿车保持稳定性和安全性;而随着卸载厢继续行驶且矿料被倾倒至卸矿坑,整个矿车的重量随之减小,经过轻载段时,若干托轮的间距逐步增大,在确保矿车安全运行的同时,降低了托轮的安装成本。

22、作为本发明更进一步的方案:所述钢箱梁底面与水平面之间具有α度的夹角,且α角为0.5°-5°。

23、由于钢箱梁底面与水平面之间具有α度的夹角,且α角为0.5°-5°,使得可以利用矿车自身的重量在钢箱梁的顶部斜面实现自重推动,使矿车能够沿着倾斜的钢箱梁从重载段方向往轻载段方向行驶,并作为辅助驱动力,减轻驱动装置的功耗和能源消耗,降低驱动装置的工作强度。

24、作为本发明更进一步的方案:所述驱动装置还包括电机,所述电机一侧设置有减速机,所述电机底部一侧设置有气缸,所述橡胶轮胎的驱动轴与所述气缸连接。

25、由于驱动装置还包括电机,电机一侧设置有减速机,电机底部一侧设置有气缸,橡胶轮胎的驱动轴与气缸连接,使得通过气缸为橡胶轮胎提供动力,并且通过减速机可调节输出转速和扭矩,控制电机的转速,从而可以控制橡胶轮胎的转速,使得卸载厢进入曲轨段时,通过对橡胶轮胎的转速调整,使矿车在卸矿过程中保持行驶稳定,减少抖动和震动,保持稳定的运行速度和运行姿态。

26、作为本发明更进一步的方案:还包括电气控制系统,所述电气控制系统包括变频器、plc、数据采集系统、供电控制柜、通讯线缆及控制面板。

27、由于该装置还包括电气控制系统,所述电气控制系统包括变频器、plc、数据采集系统、供电控制柜、通讯线缆及控制面板,可实现对矿车卸矿过程的全面监控和自动化控制,提高卸矿的自动化水平,减少人工干预,提高操作精准度和卸矿效率;同时,可以实时了解矿车的运行状态,及时发现问题并采取措施,提高卸矿过程的稳定性和可靠性。

技术研发人员:刘志兵,刘震,林敬闯,蔺海斌,张鹏,赵亮,杨思豪

技术所有人:湘电重型装备有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除