一种压铆件、压铆组件、冲压模具及压铆件成型方法与流程

本发明涉及紧固件领域,具体涉及一种压铆件、压铆组件、冲压模具及压铆件成型方法。

背景技术:

1、紧固件是作紧固连接用且应用极为广泛的一类机械零件。在各种机械、设备、车辆、船舶、铁路、桥梁、建筑、结构、工具、仪器、仪表和用品等上面,都可以看到各式各样的紧固件。现有连接螺栓有普通焊接螺栓,实际连接应用时能源消耗较大、危险系数大、成本高。而普通压铆螺栓压铆后垫片流入环形卡槽中,实现拉脱性能,但无法具有较大的扭矩力,垫片易相对环形卡槽转动。

技术实现思路

1、本发明的目的在于克服背景技术中存在的上述缺陷或问题,提供一种压铆件、压铆组件、冲压模具及压铆件成型方法。

2、为达成上述目的,本发明及其优选实施例采用如下技术方案但实施例不限于下述方案:

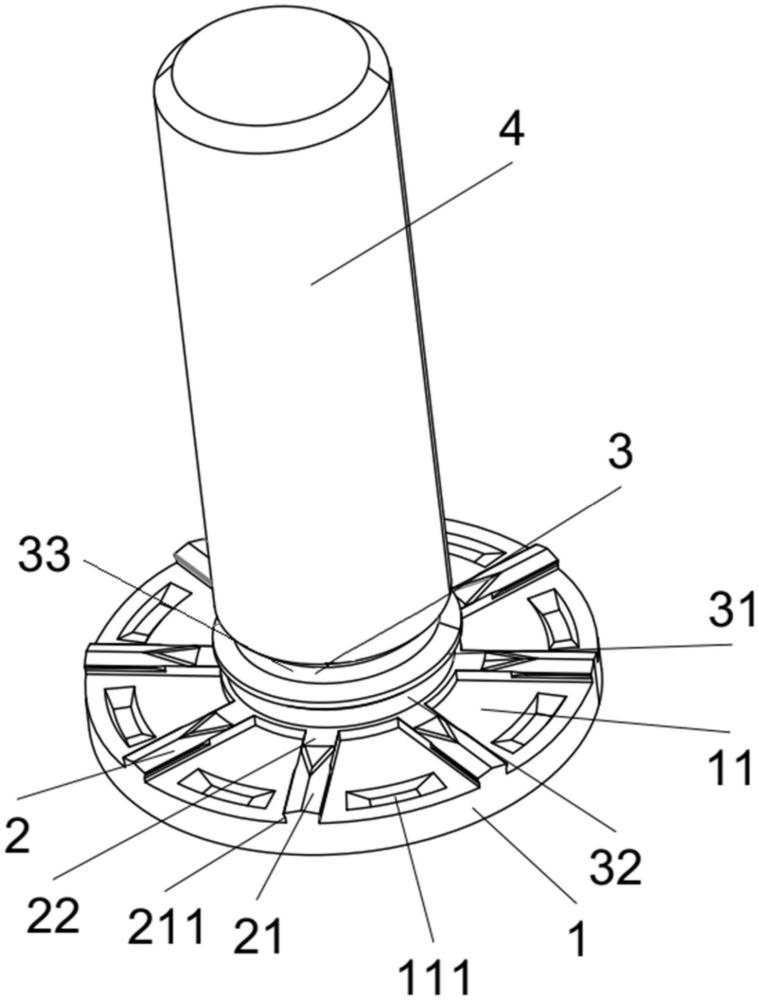

3、方案一,一种压铆件,其适于与垫片配合,包括

4、轮缘,其设有第一面;

5、铆接凸台,其凸出于所述第一面,其包括伞状凸部,所述伞状凸部设有与所述第一面相对并间隔设置的限制面,以使垫片适于嵌入所述第一面与所述限制面间的间隙。

6、方案二,基于方案一,所述铆接凸台的数量为至少两个,并呈放射状设置,所述第一面上还设有抗扭凹槽,所述抗扭凹槽位于相邻的两所述铆接凸台之间。

7、方案三,基于方案一或方案二,所述压铆件还设有卡部,所述卡部设有适于供垫片嵌入的环形卡槽,所述环形卡槽设有相对的第一卡面和第二卡面,所述铆接凸台的顶面与所述环形卡槽的槽壁连接。

8、方案四,基于方案三,所述铆接凸台还包括条形凸部,所述条形凸部的顶面分别与所述伞状凸部的顶面和所述环形卡槽的槽壁连接。

9、方案五,基于方案四,沿靠近所述条形凸部的方向,所述伞状凸部的顶面与所述第一面的距离逐渐减小。

10、方案六,一种压铆组件,包括垫片和如方案一至方案五任一项所述的一种压铆件,所述垫片适于嵌入所述第一面与所述限制面间的间隙。

11、方案七,一种压铆组件,包括垫片和如方案三至方案五任一项所述的一种压铆件,所述垫片适于嵌入所述第一面与所述限制面间的间隙、环形卡槽,且还抵于所述第一面。

12、方案八,一种冲压模具,其适于制备如方案七所述的一种压铆组件,其包括第一模具和第二模具,所述第一模具设有抵接面、过孔和环状凸脐,所述过孔适于套设于所述卡部并开口于所述抵接面,所述环状凸脐环绕所述过孔设置,并凸出于所述抵接面;所述抵接面和所述环状凸脐适于冲压所述垫片以使所述垫片嵌入所述卡槽、所述第一面与所述限制面间的间隙,并抵于所述第一面;第二模具适于支撑所述压铆件的轮缘。

13、方案九,一种压铆件成型方法,其适于成型如方案一至方案五任一项所述的压铆件,包括初步成型凸台步骤和伞状凸部成型步骤,

14、成型凸台步骤:在轮缘的第一面上成型凸台;

15、伞状凸部成型步骤:拍打凸台的顶面,以使凸台成型为铆接凸台,且凸台的部分发生形变形成伞状凸部。

16、方案十,基于方案九,还包括束杆步骤、初步墩头步骤;

17、束杆步骤:成型杆部和沿杆部的径向凸出的径向凸起;

18、初步墩头步骤:使径向凸起的直径增大,厚度减小;

19、成型凸台步骤:使径向凸起成型轮缘并在轮缘的第一面上成型凸台。

20、由上述对本发明及其优选实施例的描述可知,相对于现有技术,本发明的技术方案及其优选实施例由于采用如下技术手段从而具备如下有益效果:

21、1、方案一及其优选实施例中,一种压铆件,包括轮缘和铆接凸台,轮缘设有第一面;

22、铆接凸台凸出于第一面,其包括伞状凸部,伞状凸部设有与第一面相对并间隔设置的限制面,当垫片嵌入第一面与限制面间的间隙时,垫片的上下两端分别与限制面和第一面相抵,能承受较大拉脱力,使垫片不会相对铆接凸台轻易脱离,同时,当垫片嵌入第一面与限制面间的间隙时,垫片还与伞状凸部的侧壁相抵,防止垫片相对伞状凸部转动,实现了较大扭矩力,提高了连接强度,方便使用。

23、2、方案二及其优选实施例中,铆接凸台的数量为至少两个,并呈放射状设置,设置数量越多,扭矩力就越大,能承受的拉脱力也越大。第一面上还设有抗扭凹槽,抗扭凹槽位于相邻的两铆接凸台之间,当垫片嵌入抗扭凹槽内时,垫片与抗扭凹槽的槽壁配合,能进一步增加扭矩力。

24、3、方案三及其优选实施例中,压铆件还设有卡部,卡部设有适于供垫片嵌入的环形卡槽,环形卡槽设有相对的第一卡面和第二卡面,当垫片嵌入环形卡槽内时,垫片的上下两端与第一卡面和第二卡面相抵,能承受更大拉脱力。铆接凸台的顶面与环形卡槽的槽壁连接,便于优先使垫片的部分材料流入环形卡槽内。

25、4、方案四及其优选实施例中,铆接凸台还包括条形凸部,条形凸部的顶面分别与伞状凸部的顶面和环形卡槽的槽壁连接,相比铆接凸台仅设置伞状凸部,铆接凸台的部分为条形凸部能更利于成型。

26、5、方案五及其优选实施例中,沿靠近条形凸部的方向,伞状凸部的顶面与第一面的距离逐渐减小,外高里低的设计,更易于引导垫片的材料流入环形卡槽内。

27、6、方案六及其优选实施例中,一种压铆组件,包括垫片和如方案一至方案五任一项的一种压铆件,垫片适于嵌入第一面与限制面间的间隙,该压铆组件能承受较大拉脱力,且实现了较大扭矩力,方便使用。

28、7、方案七及其优选实施例中,一种压铆组件,包括垫片和如方案三至方案五任一项的一种压铆件,垫片适于嵌入第一面与限制面间的间隙、环形卡槽,且还抵于第一面,该压铆组件能承受较大拉脱力,且实现了较大扭矩力,方便使用。

29、8、方案八及其优选实施例中,一种冲压模具,其适于制备如方案七所述的一种压铆组件,其包括第一模具和第二模具,第一模具设有抵接面、过孔和环状凸脐,过孔适于套设于卡部以实现冲压时让位,过孔开口于抵接面,环状凸脐环绕过孔设置,并凸出于抵接面,以先于抵接面开始动作;抵接面和环状凸脐适于冲压垫片以使垫片嵌入卡槽、第一面与限制面间的间隙,并抵于第一面;第二模具适于支撑压铆件的轮缘。

30、工作时,第一模具在第二模具的上方,铆接件的轮缘置于第二模具上以支撑压铆件的轮缘,第一面朝上设置,垫片套设于卡部上且垫片下端抵于铆接凸台上,第一模具下行,环状凸脐先挤压垫片,将先引导垫片部分材料流向环形卡槽,使得产生防拉脱的铆接性能,压铆到一定行程时,抵接面抵接垫片使垫片与铆接凸台开始配合,铆接凸台先扎入垫片一定程度后,垫片材料会流向伞状凸部底部(即第一面与限制面间的间隙),使得产生拉脱与扭矩的铆接性能。

31、9、方案九及其优选实施例中,一种压铆件成型方法,

32、包括初步成型凸台步骤和伞状凸部成型步骤,

33、成型凸台步骤:在轮缘的第一面上成型凸台;

34、伞状凸部成型步骤:拍打凸台的顶面,以使凸台成型为铆接凸台,且凸台的部分发生形变形成伞状凸部。

35、通过先成型凸台,再通过拍打凸台的顶面的方式成型伞状凸部,模具仅需上下行即可实现该动作,无需进行侧面的抽芯等动作,能够便于加工。

36、10、方案十及其优选实施例中,还包括束杆步骤、初步墩头步骤;

37、束杆步骤:成型杆部和沿杆部的径向凸出的径向凸起;

38、初步墩头步骤:使径向凸起的直径增大,厚度减小;

39、成型凸台步骤:使径向凸起成型轮缘并在轮缘的第一面上成型凸台。通过三次步骤成型轮缘,相比一次墩成型,能减少轮缘墩坏,开裂的可能性。

技术研发人员:苏标庚,李学宽,刘欣,林耀明,张晓琳,兰华兴,程俊琪

技术所有人:厦门恒耀金属有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除