带芯铝层的复合板的制作方法

本技术涉及复合新型材料,特别涉及一种带芯铝层的复合板。

背景技术:

1、现有的复合板,见中国实用新型专利号:2019202561437,名称:一种新型复合金属板,授权公告日:2019年12月20日,它包括面铝层、芯铝层和底铝层,芯铝层表面或底面上设置有多组凸起组,每组凸起组包括一个中心大凸起和环形设置在中心大凸起四周的多个周边小凸起,中心大凸起、周边小凸起与面铝层和/或底铝层相抵;本实用新型的复合新型复合金属板,通过在芯铝层上均匀设置有多个中心大凸起和周边小凸起,中心大凸起和周边小凸起与面铝层(底铝层)相抵,从而增加芯铝层与面铝层或底铝层的接触面积,中心大凸起可提高层与层之间的剥离强度,使层与层之间不易分离,而周边小凸起作为顶力顶起面铝层,增加的新型复合金属板的整体强度,进而增强复合新型复合金属板各层之间的剥离强度。

2、但是,上述结构的即热式加热器,仍存在以下不足之处:(1)上述芯铝层的凸起组的凸起方向是单向(即向上凸起),而芯铝层是采用o态铝材料制成,芯铝层上的单一方向凸起高度不能超过o态铝材料的极限值,若凸起高度超过该极限值则凸起上容易出现破裂现象,从而影响芯铝层的结构硬度和强度,因此,上述的芯铝层的整体高度较低,只能应用于部分高度要求较低的领域,其应用领域较为有限。

技术实现思路

1、本实用新型的目的在于解决上述现有技术存在的不足,而提供一种芯铝层整体高度较高、能满足更多应用领域的带芯铝层的复合板。

2、本实用新型的目的是这样实现的:

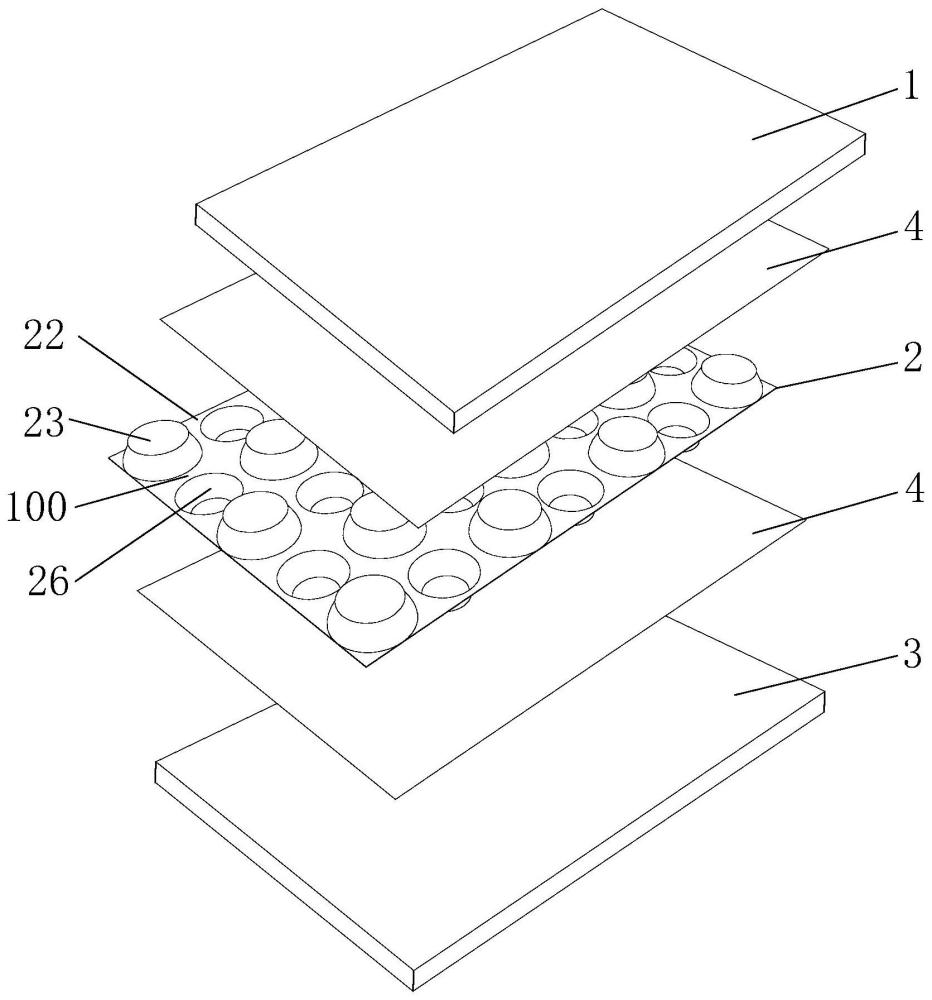

3、一种带芯铝层的复合板,包括面铝层、芯铝层和底铝层,所述芯铝层包括底面和表面,所述表面上设置有第一凸起,所述底面上对应第一凸起位置设置有第一凹部,其特征是,所述底面上设置有第二凸起,所述表面上对应第二凸起位置设置有第二凹部,所述第一凸起和第二凸起朝相反方向延伸,所述面铝层置于第一凸起的上表面,所述底铝层置于第二凸起的下表面,以构成复合板体;此款带芯铝层的复合板,通过在芯铝层上设置相反方向延伸的第一凸起和第二凸起,使得芯铝层的整体高度较高、满足更多应用领域的使用,同时,第一凸起或第二凸起的高度也不会超过材料本身的极限值,以保证芯铝层自身的结构强度和硬度,再有,整体高度较高的芯铝层使得面铝层和底铝层的厚度可以较薄,一定程度也节约了复合板整体的制造成本。

4、本实用新型的目的还可以采用以下技术措施解决:

5、具体进一步地,所述第一凸起的外边缘与相邻的第二凹部的外边缘之间存有连接面;以使第一凸起和第二凸起的设置各自独立、设置起来较为容易。

6、具体进一步地,所述第一凸起的外边缘与相邻的第二凹部的外边缘相连接;以使单位面积内的芯铝层可以设置更多的第一凸起和第二凸起,大大提高芯铝层整体的抗压强度和抗冲击强度。

7、具体进一步地,所述第一凸起和第二凸起均为圆台形凸起;圆台形凸起结构简单稳定、具有较好的抗压强度和抗冲击强度。

8、具体进一步地,所述第一凸起和第二凸起沿其高度延伸方向呈上窄下宽状;上窄下宽的第一凸起和第二凸起具有较强的支撑效果,能很好地支撑起面铝层和底铝层。

9、具体进一步地,所述第一凸起的上表面和第二凸起的下表面均设置成圆形,所述面铝层的下表面和底铝层的上表面均设置有高分子膜,面铝层下表面的高分子膜贴合在第一凸起的上表面,底铝层上表面的高分子膜贴合在第二凸起的下表面;以使面铝层和底铝层通过高分子膜稳定地连接在芯铝层的上表面和下表面,从而使得面铝层和底铝层均受到芯铝层相同的支撑作用,以保证复合板整体的抗压强度和抗冲击强度。

10、具体进一步地,所述第二凸起的体积小于第一凸起的体积;以使芯铝层的表面具有更好的抗压强度和抗冲击强度,满足复合板的日常使用需求。

11、具体进一步地,四个所述第二凸起呈正方形、间隔均匀地分布设置在第一凸起的外周;这种设置方式实施起来较为简单容易,同时也很好地保证第一凸起和第二凸起的支撑作用。

12、具体进一步地,所述芯铝层的高度为4-6mm;该高度范围下的芯铝层能很好地发挥其支撑作用。

13、本实用新型的有益效果如下:

14、(1)此款带芯铝层的复合板,通过在芯铝层上设置相反方向延伸的第一凸起和第二凸起,使得芯铝层的整体高度较高、满足更多应用领域的使用,同时,第一凸起或第二凸起的高度也不会超过材料本身的极限值,以保证芯铝层自身的结构强度和硬度,再有,整体高度较高的芯铝层使得面铝层和底铝层的厚度可以较薄,一定程度也节约了复合板整体的制造成本。

15、(2)单位面积内的芯铝层可以设置更多的第一凸起和第二凸起,大大提高芯铝层整体的抗压强度和抗冲击强度。

16、(3)面铝层和底铝层通过高分子膜稳定地连接在芯铝层的上表面和下表面,从而使得面铝层和底铝层均受到芯铝层相同的支撑作用,以保证复合板整体的抗压强度和抗冲击强度。

技术特征:

1.一种带芯铝层的复合板,包括面铝层(1)、芯铝层(2)和底铝层(3),所述芯铝层(2)包括底面(21)和表面(22),所述表面(22)上设置有第一凸起(23),所述底面(21)上对应第一凸起(23)位置设置有第一凹部(24),其特征是,所述底面(21)上设置有第二凸起(25),所述表面(22)上对应第二凸起(25)位置设置有第二凹部(26),所述第一凸起(23)和第二凸起(25)朝相反方向延伸,所述面铝层(1)置于第一凸起(23)的上表面,所述底铝层(3)置于第二凸起(25)的下表面,以构成复合板体。

2.根据权利要求1所述的带芯铝层的复合板,其特征是,所述第一凸起(23)的外边缘与相邻的第二凹部(26)的外边缘之间存有连接面(100)。

3.根据权利要求1所述的带芯铝层的复合板,其特征是,所述第一凸起(23)的外边缘与相邻的第二凹部(26)的外边缘相连接。

4.根据权利要求1所述的带芯铝层的复合板,其特征是,所述第一凸起(23)和第二凸起(25)均为圆台形凸起。

5.根据权利要求4所述的带芯铝层的复合板,其特征是,所述第一凸起(23)和第二凸起(25)沿其高度延伸方向呈上窄下宽状。

6.根据权利要求5所述的带芯铝层的复合板,其特征是,所述第一凸起(23)的上表面和第二凸起(25)的下表面均设置成圆形,所述面铝层(1)的下表面和底铝层(3)的上表面均设置有高分子膜(4),面铝层(1)下表面的高分子膜(4)贴合在第一凸起(23)的上表面,底铝层(3)上表面的高分子膜(4)贴合在第二凸起(25)的下表面。

7.根据权利要求1所述的带芯铝层的复合板,其特征是,所述第二凸起(25)的体积小于第一凸起(23)的体积。

8.根据权利要求1所述的带芯铝层的复合板,其特征是,四个所述第二凸起(25)呈正方形、间隔均匀地分布设置在第一凸起(23)的外周。

9.根据权利要求1所述的带芯铝层的复合板,其特征是,所述芯铝层(2)的高度为4-6mm。

技术总结

本技术公开了一种带芯铝层的复合板,包括面铝层、芯铝层和底铝层,所述芯铝层包括底面和表面,所述表面上设置有第一凸起,所述底面上对应第一凸起位置设置有第一凹部,其特征是,所述底面上设置有第二凸起,所述表面上对应第二凸起位置设置有第二凹部,所述第一凸起和第二凸起朝相反方向延伸,所述面铝层置于第一凸起的上表面,所述底铝层置于第二凸起的下表面,以构成复合板体;此款带芯铝层的复合板,通过在芯铝层上设置相反方向延伸的第一凸起和第二凸起,使得芯铝层的整体高度较高、满足更多应用领域的使用,同时,第一凸起或第二凸起的高度也不会超过材料本身的极限值,以保证芯铝层自身的结构强度和硬度。

技术研发人员:梁卓滔,杨恒发,程杰强

受保护的技术使用者:广东金圆新材料科技有限公司

技术研发日:20240115

技术公布日:2024/9/2

技术研发人员:梁卓滔,杨恒发,程杰强

技术所有人:广东金圆新材料科技有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除