一种金属颗粒牙拉链及其生产工艺的制作方法

本发明涉及机械配件,更具体地说,本发明涉及一种金属颗粒牙拉链及其生产工艺。

背景技术:

1、拉链按材料主要可分为尼龙拉链、树脂拉链和金属拉链,其中金属颗粒牙拉链作为一种坚固耐用的连接件,在服装、包袋、帐篷等领域有广泛应用。它的咪齿通常由铜、白铜或铝等金属材质制作,使其具有较高的耐用性和稳定性;颗粒牙设计是金属拉链的一种创新,以其独特的颗粒外观和顺畅的闭合体验受到消费者的青睐。这种设计不仅美观,而且增强了拉链的耐用性和安全性。然而。颗粒牙拉链的制造需要高度专业的技术和设备,这增加了其生产成本,但也确保了产品的高品质。

2、此外,随着科技的发展,人们对于服装、鞋帽、体育用品等产品的外观和品质要求日益提高,这也推动了金属颗粒牙拉链技术的不断进步和创新。目前,全球颗粒牙拉链市场规模正在不断扩大。预计未来几年内将保持高速增长;总的来说,金属颗粒牙拉链的技术背景是建立在金属拉链制造技术的基础上,通过创新的颗粒牙设计,满足了人们对于美观、耐用、安全等品质的追求;同时也反映了市场对于高品质、高颜值产品的持续需求。

3、现有的金属拉链根据自身链牙结构的设计,在实际使用过程中保证链牙之间的咬合密实度,但同时金属拉链的金属牙是与布带进行连接的,相对于传树脂拉链中链牙与布带固定式连接的方式,金属链牙末端与布带连接处多采用卡合的连接方式,影响其连接牢固度;而且金属链牙与布带因材质本身硬度差异,在后续使用过程中会发生拉动顺畅度不足,有甚者还会受到拉头的体位限制造成链头尾端与布带处的体位偏差、松动或脱落,从而影响该拉链的使用效果。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种金属颗粒牙拉链及其生产工艺,本发明所要解决的技术问题是:如何持续有效的保证金属拉链使用过程中的顺畅度,维持良好的使用效果。

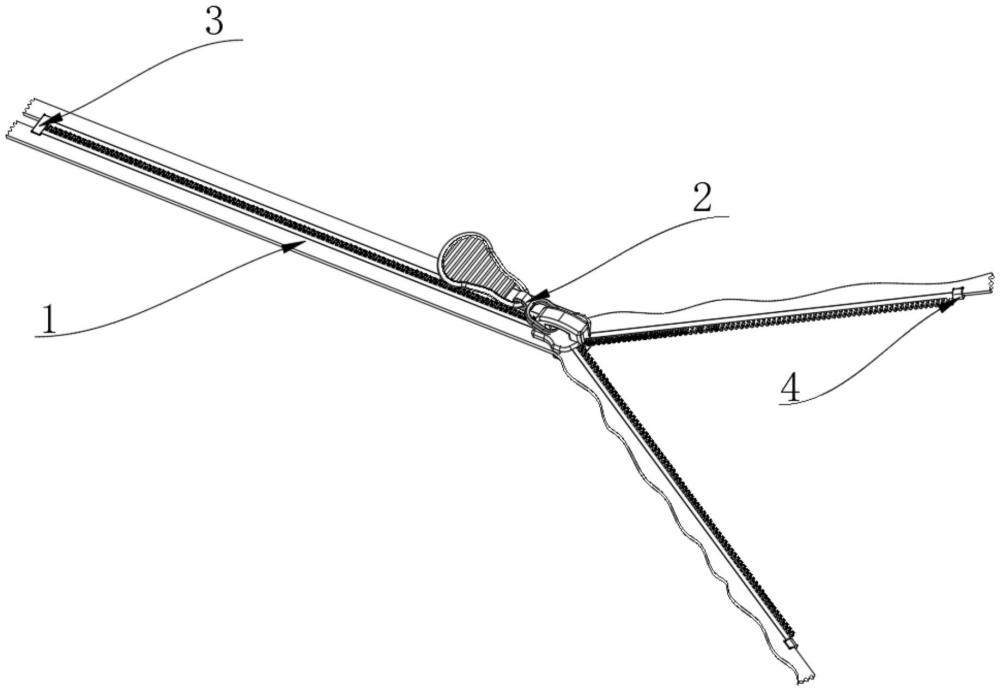

2、为实现上述目的,本发明提供如下技术方案:一种金属颗粒牙拉链,包括两根拉链带和与之配合使用的拉头本体,两根所述拉链带末端之间固定设有末端止挡块,两根所述拉链带顶端处均固定设有顶端止挡块;

3、所述拉链带包括链牙固定带,所述链牙固定带一侧可拆卸固定设有柔性定型组件,所述柔性定型组件上均匀分布有多个金属拉链牙,且两拉链带对位的金属拉链牙交错啮合;

4、所述柔性定型组件包括上金属柔性筋和下金属柔性筋,所述上金属柔性筋和下金属柔性筋共同组成纵向截面形状为圆形的柔性筋,所述柔性筋外部套设有防护套,所述防护套与金属拉链牙连接处开设有适配槽,所述上金属柔性筋和下金属柔性筋与金属拉链牙连接处对称开设有安装槽,所述下金属柔性筋上表面均匀开设有多个固定卡槽,所述上金属柔性筋下表面与固定卡槽对位处固定设有多个固定卡齿,所述固定卡齿与固定卡槽卡接;

5、所述金属拉链牙包括链牙本体,所述链牙本体末端固定设有定位凸块,所述链牙本体末端连同定位凸块放置于安装槽位置。

6、在一个优选的实施方式中,所述上金属柔性筋和下金属柔性筋与链牙固定带连接处对称开设有卡定槽,两卡定槽共同组成截面呈正梯形的卡槽,该卡槽夹角呈60°-80°弧形角,且卡定槽与链牙固定带两侧壁连接面均匀固定设有多个卡定齿;

7、所述防护套纵向截面形状设置为“c”字型,所述防护套由pvc材料注塑成型;

8、所述上金属柔性筋、下金属柔性筋、金属拉链牙、末端止挡块和顶端止挡块均由金属材料制成。

9、在一个优选的实施方式中,所述安装槽横向截面形状设置为“凸”字型,所述链牙本体末端连同定位凸块一体形状与安装槽相适配;

10、所述链牙本体一侧固定设有咬合凸齿,所述链牙本体另一侧开设有咬合槽。

11、在一个优选的实施方式中,所述末端止挡块包括挡块本体ⅰ,所述挡块本体ⅰ纵向截面形状设置为“工”字型,所述挡块本体ⅰ两侧与链牙固定带连接处开设有固定槽ⅰ;

12、所述顶端止挡块包括挡块本体ⅱ,所述挡块本体ⅱ纵向截面形状设置为“u”字型,所述挡块本体ⅱ一侧与链牙固定带连接处开设有固定槽ⅱ;

13、所述末端止挡块和顶端止挡块分别固定设置于拉链带对应的柔性定型组件两端。

14、在一个优选的实施方式中,所述拉头本体包括拉头本芯,所述拉头本芯顶部固定设有拉鼻环,所述拉鼻环一侧套设有拉片,所述拉片两侧均固定设有防滑凸纹;

15、所述拉头本芯包括顶板和底板,所述顶板和底板前端之间固定设有支芯柱,所述顶板和底板与支芯柱之间形成咬合空腔,所述咬合空腔后侧的顶板和底板内壁处对称固定设有定位渐变台,所述定位渐变台纵向形状设置为前低后高的三角形;

16、所述顶板和底板纵向边沿处固定设有侧翼板,对位设置的侧翼板之间设有与链牙固定带厚度相当的布带缝,所述定位渐变台与柔性定型组件对位处开设有定位卡槽。

17、在一个优选的实施方式中,所述拉头本芯前端支芯柱两侧均设有拉链进牙通道,所述拉链进牙通道用于排布收纳拉链带,所述支芯柱横向截面形状设置为倒梯形,受到支芯柱及侧翼板的体位限定,将两拉链带的金属拉链牙交错啮合。

18、本发明还包括一种金属颗粒牙拉链的生产工艺,具体加工步骤如下:

19、步骤s1、原材筛选:根据生产要求选用金属原材料、pvc颗粒原料及合成纤维带作为拉链生产原材料,其中金属原材料选用锌合金、铝合金等合金材料,以确保拉链的强度和耐用性;对于拉链的链牙固定带所用的织带材料,选择符合标准、耐磨性好的合成纤维或尼龙材料;在材料入库前,必须进行严格的筛选,剔除存在缺陷或不符台规格要求的原材料,保证后续生产的质量;

20、步骤s2、配件制备;

21、s2.1:将步骤s1中准备好的金属原材料放入热熔机中进行熔炼倒入模具制备拉头本体、末端止挡块、顶端止挡块、上金属柔性筋、下金属柔性筋和金属拉链牙的胚体;

22、s2.2:将步骤s1中pvc颗粒原料进行热熔注塑成型制备防护套;

23、s2.3:将步骤s1中合成纤维带进行裁切制得链牙固定带;

24、步骤s3、金属件精处理;

25、s3.1:将步骤s2.1中注塑成型的金属件胚体经切割、打磨、清洗步骤,将注塑成型的金属件胚体切割成合适的单独配件,去除金属颗粒表面的毛刺和锐角,避免在使用过程中刮伤衣物;并清洗去除油污和杂质,得到金属件成品;

26、s3.2:待步骤s3.1链牙加工成型后进行质量检测,确保链牙的形状、尺寸和强度符合标准;

27、步骤s4、组装;

28、s4.1:选配两个步骤s2.3中得到的链牙固定带,选择末端止挡块两侧的固定槽ⅰ与两侧的链牙固定带对位卡放,机械按压末端止挡块两端对链牙固定带进行固定;

29、s4.2:将步骤s3中检测复合标准的金属拉链牙依次输送至下金属柔性筋位置,由上金属柔性筋和下金属柔性筋对位安装于链牙固定带上,其中成型的柔性筋末端安装于末端止挡块位置,其中,金属拉链牙的定位凸块对位安装于安装槽内,将上金属柔性筋和下金属柔性筋对位的卡定槽与链牙固定带对位放置卡接,由固定卡齿与固定卡槽卡接,完成上金属柔性筋和下金属柔性筋与链牙固定带边沿侧的组装,由卡槽对链牙固定带体位限定,且卡定槽内侧处的卡定齿保证上金属柔性筋和下金属柔性筋与链牙固定带安装处的安装稳定性;

30、s4.3:将防护套的适配槽与金属拉链牙对位放置,将防护套套设于柔性筋外部;

31、s4.4:将拉头本体的拉头本芯末端与两柔性定型组件对位安装,并进行拉合测试,确保左右链牙咬合顺畅,无卡顿现象;

32、s4.5:选配两个顶端止挡块分别安装于成型后柔性定型组件顶端,由顶端止挡块的固定槽ⅱ与链牙固定带对位,由机械按压顶端止挡块u型开端对链牙固定带进行固定,制成成品拉链。

33、本发明的技术效果和优点:

34、1、本发明中,以柔性筋对金属拉链牙进行固定的方式代替传统链牙直接固定于布带,由拉头本体对两侧的柔性定型组件进行开/闭时,由固定卡槽和固定卡齿卡定成型的一体式的金属柔性筋,受到拉头本体体位限定,拉头本体与拉链带交接的y交点处的柔性筋受到受力产生弧度变化,从而携带柔性筋上金属拉链牙呈弧形渐变的方式进入拉头本体内,相对于现有链牙直接固定于布带的方式,在拉头上下滑动过程中,能够保证拉头本体在拉链带上的拉动顺畅度,保证使用效果;

35、2、本发明中,使用镊子/鹦口钳夹取该金属拉链牙,并轴向转动金属拉链牙,因上金属柔性筋和下金属柔性筋受到金属拉链牙的体位变化,从而将该损坏的金属拉链牙取离对位安装槽,并选取新的金属拉链牙安装于该安装槽,以解决传统的金属链牙拆装不易定位及不易安装的问题,保证安装新金属拉链牙后的拉动顺畅度;

36、3、本发明中,在柔性筋外部套设防护套,能极大降低金属柔性筋与外部的接触面积,避免拉头本体与柔性筋外壁往复摩擦影响其氧化膜的保持,从而进一步避免其深度氧化,进而减小金属材质直接与拉头本体内壁的接触,从而提升该拉链的使用寿命;

37、4、本发明中,两柔性定型组件分别由支芯柱两侧的拉链进牙通道收纳入咬合空腔内,咬合后的链牙经咬合空腔过渡到定位渐变台位置,从而将咬合后的金属拉链牙进行体位限定,而柔性定型组件对位的柔性筋由定位卡槽限位卡定,进一步对咬合后的金属拉链牙体位进行限定,完成拉链闭合后的体位固定。

技术研发人员:刘理明

技术所有人:添蓝隆(上海)科技有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除