一种用于装填压制类火工品的固定治具自动回流装置的制作方法

本技术属于火工品设备领域,特别涉及一种用于装填压制类火工品的固定治具自动回流装置。

背景技术:

1、目前,火工品的生产中大多需要涉及到药柱、药片的压制,该操作基本由人工单模完成,模具由人工传输,操作过程中模具定位难,操作人员多,自动化程度极低,而该工序应涉及火工品生产,具备较大的安全风险,若发生爆燃等安全事故将对操作人员造成严重的伤害;

2、现有技术在进行火工品的填装火工药剂并进行压制生产时,操作人员在防护板后手动对模具进行定位,操作完成后再手动移出模具,并检查产品的压制情况,虽然能够起到一定安全防护作用,但在防护板后观察、操作不便,同时如果产品装压药次数较多,操作人员的数量也需要大量增加,劳动力需求高,劳动强度大,而人工在频繁固定载具的过程中还容易产生疲劳、误差与一致性低的问题,使得火工品的生产效率、产品合格率较低,操作人员直接与火工品近距离接触,若发生意外安全风险也很高。

技术实现思路

1、(一)要解决的技术问题

2、为了克服现有技术不足,现提出一种用于装填压制类火工品的固定治具自动回流装置,以解决有技术在进行火工品的填装火工药剂并进行压制生产时,操作人员在防护板后手动对模具进行定位,操作完成后再手动移出模具,并检查产品的压制情况,虽然能够起到一定安全防护作用,但在防护板后观察、操作不便,同时如果产品装压药次数较多,操作人员的数量也需要大量增加,劳动力需求高,劳动强度大,而人工在频繁固定载具的过程中还容易产生疲劳、误差与一致性低的问题,使得火工品的生产效率、产品合格率较低,操作人员直接与火工品近距离接触,若发生意外安全风险也很高。

3、(二)技术方案

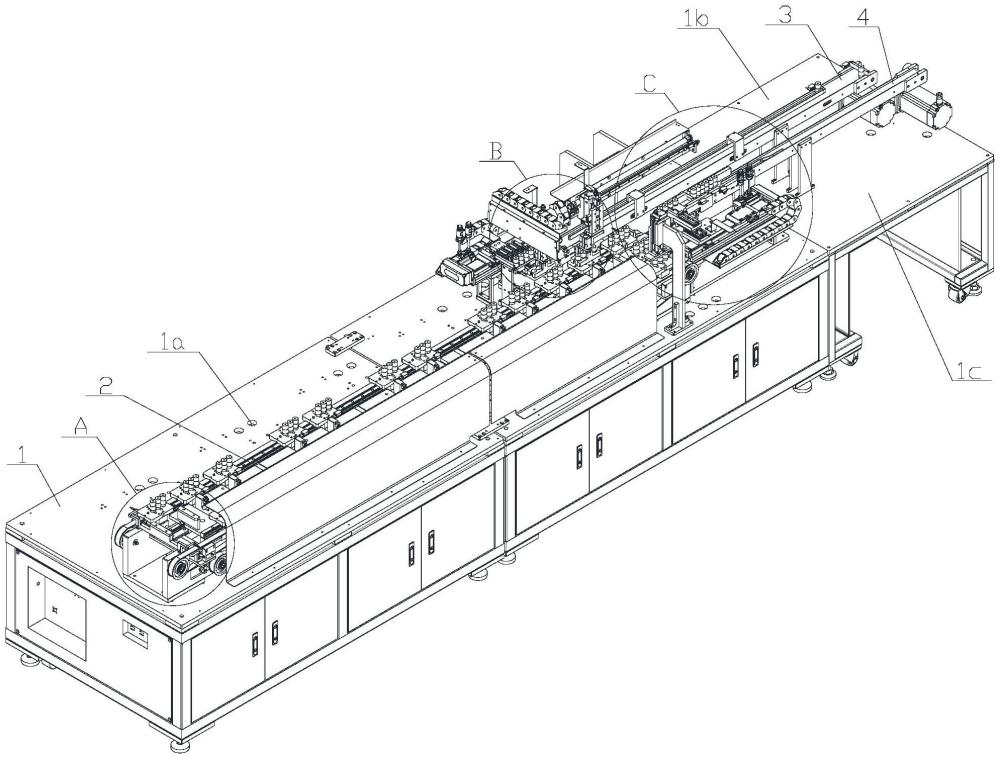

4、本实用新型通过如下技术方案实现:本实用新型提出了一种用于装填压制类火工品的固定治具自动回流装置,其结构包括工作台、回转机构、下料机构、上料机构,所述工作台顶部一侧装配有回转机构,所述工作台顶部远离回转机构侧装配有下料机构与上料机构;

5、所述回转机构包括转移轨道、支撑侧板、导轮、同步带、探测装配杆、第一行程开关、载具、压药模具、第一导轨、第二导轨、第三导轨、转移台、第一线性电机、松紧轮、转移平衡杆、转移装配架、第一装配板、底板、传感器,所述支撑侧板设有2块,2块所述支撑侧板平行竖直放置,2块所述支撑侧板底部通过底板固定连接,2块所述支撑侧板顶部分别固定有第一导轨、第三导轨,2块所述支撑侧板相互远离端均安装有松紧轮和2个以上导轮,2个以上所述导轮用于安装同步带,所述同步带顶部沿着支撑侧板顶部平行安装,2块所述支撑侧板的顶部两端均通过转移装配架固定连接,所述转移装配架镶嵌装配于2块所述支撑侧板上,所述转移装配架顶部邻近2块所述支撑侧板的两端均固定有第一装配板,所述转移装配架顶部两端的第一装配板之间装配有转移轨道、转移平衡杆,所述第一线性电机包覆装配于转移轨道、转移平衡杆上,所述第一线性电机顶部固定有转移台,所述转移台顶部固定有第二导轨,所述第二导轨可与第一导轨、第三导轨平齐对接,所述载具装配于第二导轨上,所述载具通过同步带带动在第一导轨或第三导轨上行走,所述载具上装配有压药模具,所述支撑侧板装配有转移装配架的顶部远离第三导轨侧通过探测装配杆装配有第一行程开关,所述第一行程开关用于载具到达与转移台时的位置检测,所述支撑侧板上还安装有用于载具位置检测的传感器;

6、所述上料机构包括第一夹持装置、分隔装配板、第四导轨、第一泵杆组、第一轨道板、压平检测装置、分隔模具、夹持电机、挡板、上料输送带、导板,所述上料输送带沿着其中1块所述支撑侧板的延伸方向装配于工作台上,所述上料输送带顶部装配有导板,所述导板用于模具输送的单排导向,所述上料输送带顶部邻近支撑侧板侧装配有可升降的挡板,所述上料输送带内装配有用于带动挡板升降的夹持电机,所述挡板用于控制上料输送带顶部输送至邻近支撑侧板端部的压药模具数量,所述分隔装配板位于上料输送带远离下料机构侧,所述分隔装配板顶部固定有第一泵杆组,所述第一泵杆组顶部固定有第四导轨,所述第一轨道板包覆装配于第四导轨上,所述第一轨道板邻近上料输送带侧与第一泵杆组的可伸缩杆体连接,所述第一轨道板顶部固定有分隔模具,所述分隔模具用于将排列输送的压药模具定位并分开一定距离,所述第一夹持装置装配于上料输送带邻近支撑侧板侧上方,所述第一夹持装置用于夹持分隔模具分隔后的压药模具至载具上,所述压平检测装置装配于工作台上,所述压平检测装置装配于支撑侧板与上料输送带邻近处,所述压平检测装置用于第一夹持装置夹持放置于载具上压药模具的压平和检测,所述上料输送带上也装配有传感器用于压药模具位置的检测;

7、所述下料机构包括下料输送带、第二夹持装置,所述下料输送带装配于工作台上设有上料输送带侧,所述下料输送带一端与剩余1块所述支撑侧板平行装配,所述下料输送带的一端位于与支撑侧板设有同步带侧,所述下料输送带邻近支撑侧板侧上方装配有第二夹持装置,所述第二夹持装置与第一夹持装置结构相同,所述第二夹持装置用于夹持载具上的压药模具至下料输送带上。

8、进一步的,2块所述支撑侧板的同步带通过同一电机同步驱动。

9、进一步的,所述分隔模具邻近压药模具为分叉结构。

10、进一步的,所述工作台上设有压药装配工位、下料工位、上料工位、防护板,2块所述支撑侧板设于工作台的一侧设有压药装配工位,所述压药装配工位用于压药设备的装配,所述工作台设有支撑侧板处远离压药装配工位侧固定装配有防护板,所述下料工位设于下料输送带远离上料输送带侧,所述上料工位设于上料输送带远离下料输送带侧。

11、进一步的,所述载具包括锯齿板、第二轨道板、载具主板、固定销、定位槽,所述载具主板底端中部固定有第二轨道板,所述载具主板通过第二轨道板装配于第一导轨或第二导轨或第三导轨侧,所述载具主板底部邻近第一导轨和第三导轨的两侧中部均固定有锯齿板,所述载具主板通过锯齿板与同步带相接,所述锯齿板底部为齿面结构,所述同步带与锯齿板相接侧设有与锯齿板底部齿面啮合的齿面结构,所述载具主板顶部装配有用于压药模具固定的固定销。

12、进一步的,所述第一夹持装置包括第二装配板、行走装配板、夹持平衡杆、第二线性电机、第五轨道、第二泵杆组、第三轨道板、第二行程开关、装配连板、夹爪电机、夹爪装配杆、夹持爪板、第六轨道、第三行程开关、夹持装配架,所述行走装配板通过夹持装配架水平装配于上料输送带一侧的上方,所述行走装配板水平邻近上料输送带侧的两端均固定有第二装配板,所述行走装配板两端的第二装配板之间装配有夹持平衡杆,所述行走装配板装配有第二装配板侧还装配有第六轨道,所述第六轨道位于行走装配板两端的第二装配板之间,所述夹持平衡杆、第六轨道均与上料输送带平行,所述第二线性电机包覆装配于夹持平衡杆、第六轨道上,所述第二装配板上还装配有第三行程开关,所述第三行程开关用于第二线性电机行走位置的限定,所述第二线性电机远离行走装配板侧竖直固定有第二泵杆组,所述第二泵杆组远离第二线性电机侧竖直装配有第五轨道,所述第三轨道板包覆装配于第五轨道上,所述第三轨道板底部还固定有装配连板,所述第二泵杆组的可伸缩杆体与装配连板固定连接,所述装配连板上装配有夹爪电机,所述夹爪电机底部通过2个所述夹爪装配杆装配有2块所述夹持爪板,所述夹爪电机用于驱动2块所述夹持爪板的张合,所述夹持爪板用于压药模具的夹持,所述第二泵杆组上还装配有第三轨道板下降位置限定的第二行程开关。

13、进一步的,所述压平检测装置包括支撑板体、顶压板、第四轨道板、第三泵杆组、第七轨道,所述第三泵杆组通过支撑板体竖直装配于工作台上,所述第三泵杆组远离支撑板体侧竖直装配有第七轨道,所述第四轨道板包覆装配于第七轨道上,所述第四轨道板底部固定有顶压板,所述顶压板顶部与第三泵杆组的可伸缩杆固定连接,所述顶压板用于压药模具装配于载具的压平和检测。

14、进一步的,所述第一泵杆组、第二泵杆组、第三泵杆组均由1根以上的伸缩泵杆组成。

15、进一步的,所述第一线性电机、第二线性电机均采用伺服电机。

16、(三)有益效果

17、上述技术方案中的一个技术方案具有如下优点或有益效果:

18、为解决有技术在进行火工品的填装火工药剂并进行压制生产时,操作人员在防护板后手动对模具进行定位,操作完成后再手动移出模具,并检查产品的压制情况,虽然能够起到一定安全防护作用,但在防护板后观察、操作不便,同时如果产品装压药次数较多,操作人员的数量也需要大量增加,劳动力需求高,劳动强度大,而人工在频繁固定载具的过程中还容易产生疲劳、误差与一致性低的问题,使得火工品的生产效率、产品合格率较低,操作人员直接与火工品近距离接触,若发生意外安全风险也很高的情况,通过在工作台上设有回转机构,回转机构通过同步带和轨道结合的方式带动载具进行来回的长距离输送,保证载具的同步移动和移动的平稳性,同时通过伺服电机带动转移台竖直移动的方式,使载具能够在来回输送的轨道上进行平稳切换,通过在装置的压药装配工位上进行压药设备的装配,结合传感器进行载具位置的定位,使回转机构能够自动通过载具将压药模具输送至压药设备处进行压药,再搭配设于同一侧的上下料机构,上料机构可通过输送带进行新装药的压药模具排列输送,并能够分批定量分隔后通过夹持装置自动夹持至载具上通过定位销固定,放置后还可通过压平装置进行模具放置的压平和检测,实现模具稳定的自动装配,下料机构则能够对压药完成的模具进行自动夹持放置在下料输送带上,并由输送带输送至下料工位处进行下料,工作人员只需在上下料工位处进行下料和装药上料,可大大减少人工和降低劳动强度,免于人工定位压药,更好的避免疲劳、误差和一致性差的问题,提高火工品的生产效率和合格率,同时装置输送平稳,载具同步回转不会错乱,自动压药工序离上下料工序还留有安全距离,更好的保证工作人员的安全。

技术研发人员:曹晓峰,赵容,苏明阳,孟令隆,罗涛,邱兴楠

技术所有人:福建海峡科化股份有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除